科技如何提升農民的健康與安全

職場健康與安全對所有從事農業工作的人來說都是重要的考量。歐洲聯盟統計局(Eurostat)估計,歐洲從事農業(包括季節性及移工)的人數多達約 2050 萬。平均每年在歐盟農業與林業部門中,約有 500 起致命事故與 15 萬起非致命事故被通報。我們先前曾指出,連續工作 14 天的農務風險相當於一次跳傘。

農民在辨識即時危險與評估風險方面越來越進步,然而仍有許多慢性或長期健康風險可能被忽視。在本篇部落格中,我們將介紹幾種保護您長期健康的方法,以及寶馬為提升工作場所健康與安全所設計的獨特功能。

農民的主要職業風險

來自操作機械與畜牧工作的即時風險,仍是農業部門致命事故的主要原因。根據歐洲職業安全與健康署的統計分析,農業中事故致死的主要原因包括:

- 交通運輸

- 高處墜落

- 被移動或掉落物體擊中,例如機械設備、草捆等

- 處理牲畜

- 與機械接觸

除了這些即時且具重大影響的風險外,還存在許多隱藏的長期風險與危害,往往未被察覺。根據歐洲統計局調查,超過60%的農業工作者報告有某種限制性的慢性疾病或心臟病。慢性疾病的主要成因包括:

- 肌肉骨骼疾病,例如關節與背部疼痛、扭傷等

- 皮膚癌

- 壓力與心理健康問題

農業中的交通運輸風險

農業交通運輸的兩大主要風險是被車輛輾過以及車輛翻覆。當在場區內移動或穿越道路交叉口時,前方安裝的作業機具可能會限制視野。寶馬第五代曳引機採用陡斜的引擎蓋設計,讓駕駛能清楚看到前方空間,大幅提升視野安全。

在寶馬委託的一項近期獨立研究中,新款 Q 系列曳引機在駕駛視野方面,相較於同馬力級距的競爭對手,能讓駕駛更接近地面約 20%。該研究同時比較了兩款曳引機駕駛艙的玻璃面積及擋風玻璃雨刷系統。結果顯示,寶馬擁有顯著更大的窗戶面積,雨刷擺動角度更寬(前方 270 度,側面 180 度),因此雨刷可清理的區域也更大。這不僅有助於駕駛更自信且精準地作業,也提升了對潛在危險的可視性。

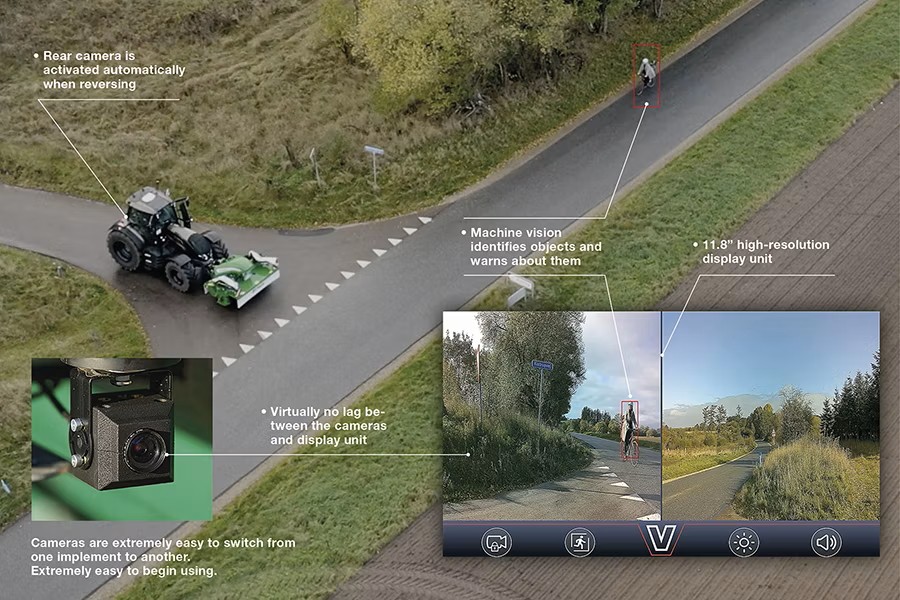

科技解決方案日益被應用於協助農民維持工作安全。許多農民發現,安裝於曳引機上的攝影機能有效監控作業及潛在危險。其中一項技術方案是 Unlimited VIEW。該系統利用前後攝影機提升駕駛的視野角度,並透過人工智慧(AI)自動偵測經過曳引機前方的物體,並發出警示提醒駕駛。

請觀看這段影片,了解寶馬 Unlimited VIEW 的優勢。

連結 : https://youtu.be/aWsVtSWTXHg

減少農民與曳引機駕駛的痠痛不適

許多農民與曳引機駕駛的長期健康問題,源自駕駛艙的人體工學設計不良。為了觀察作業機具和工作情況,駕駛常需不斷扭轉身體,容易引發肌肉骨骼疾病。寶馬曳引機提供多種改善姿勢與工作環境的方案,例如雙向駕駛系統 TwinTrac,讓駕駛輕鬆將座椅旋轉 180 度,提供對後方作業機具的良好視野,避免頻繁扭轉身體。寶馬一向重視駕駛的舒適度及健康安全,事實上,寶馬在 1986 年即率先於工廠直接提供此種倒駛解決方案。您可以在我們的 TwinTrac 歷史部落格中閱讀更多相關資訊。另一項寶馬獨特功能是天窗視野駕駛艙,搭載大型聚碳酸酯透明窗及雨刷,能提供無與倫比的起重機和側邊作業機具視野,幫助駕駛維持良好姿勢,減輕頸部負擔。該駕駛艙同時通過完全抗落物防護(FOPS)認證,提升安全性。

以下是產品專家 Timo Mattila 對雙向駕駛系統 TwinTrac 發展歷程的概述。

連結 : https://youtu.be/DlpeVOF44Ec

現今,現代科技也能提升視野並減少駕駛艙內不便的扭轉動作。除了前述的 Unlimited VIEW 及工廠提供的後視攝影機外,寶馬客製化工坊還能依客戶需求,在寶馬曳引機任意位置安裝攝影機。攝影機影像可顯示於 SmartTouch 9 吋觸控螢幕上,而 SmartTouch Extend 第二螢幕則允許駕駛在作業時同時觀看攝影機畫面及使用 ISOBUS 應用程式。

長時間坐在設計不良的曳引機駕駛艙內,容易導致背痛等肌肉骨骼疾病。良好的支撐與懸吊系統能大幅提升駕駛舒適度。寶馬曳引機已採用 AIRES 氣壓式前軸懸吊超過 20 年。氣壓懸吊不受溫度變化影響,確保駕駛在各種天候下都能享有平穩的乘坐體驗。

疲勞與心理壓力

農務工作繁重且充滿壓力。歐洲職業安全與健康署指出,農民面臨的主要壓力來源包括氣候變遷的不確定性、財務憂慮、日益嚴格的法規與行政負擔,以及鄉村犯罪。這些壓力常常讓原本已經艱難的工作更加困難。幸運的是,許多科技能夠提供幫助。寶馬的科技農業技術以易於操作著稱,能大幅減輕田間作業的壓力。

寶馬導航系統

透過使用寶馬導航系統自動導航功能,您可以減輕在作業時保持直線行駛的壓力,並確保成果的一致性。該系統會自動操控曳引機,讓您能專注於作業機具與工作本身。同時,可能導致產量降低及成本增加的重疊區域也會自動消除。

自動駕駛與智能轉向

自動駕駛(Auto U-Pilot)與智能轉向(SmartTurn)利用寶馬導航系統,實現全自動的田間駕駛體驗。當曳引機抵達田地邊界時,系統會自動執行邊界作業序列並完成轉彎,減輕駕駛判斷作業機具是否越過邊界並執行相關操作的壓力。

影片連結 : https://youtu.be/aC5XKMUpbgg

區段控制搭配多臂噴灑及變量施肥控制

這些科技農業技術消除了施藥與播種作業中的猜測。透過處方地圖,變量施肥控制會自動將適量的產品施用於田地的適當區域,顯著減輕操作人員需不斷調整流量的壓力。搭配多臂噴灑的區段控制,當噴灑臂或播種機跨越田地邊界時,會自動關閉噴灑或播種的特定區段,降低遺漏或重疊施作而造成產量下降的風險。

TaskDoc Pro 任務記錄專業系統

農業正快速變化。新的法規與立法經常要求更多的農場作業報告,這對部分農民來說可能是相當大的壓力來源。寶馬的 TaskDoc Pro 能減少資料蒐集與整理的手動工作,任務設定及傳輸至曳引機的過程更加簡化。作業結束後,曳引機所收集的所有資料可以傳送至農場管理資訊系統(FMIS),並自動生成文件。這樣節省的時間,農民可以用來繼續田間作業,或用來休息與充電。

影片連結 : https://youtu.be/4Y3PLUkm96I

農民的健康與安全

農民與曳引機駕駛面臨許多可能影響健康的挑戰,從被移動中的機械撞擊等即時威脅,到因不良工作環境引發的長期健康問題,寶馬提供多種解決方案以改善農民的工作條件。AGCO 零件與服務也擁有豐富的資源,幫助提升農場的健康與安全。